Benoît Lescarret, manager et consultant spécialisé en Supply Chain et Système d’Informations chez adameo. Il a répondu à nos questions sur les défis du conditionnement en abordant des points clés.

Quels sont pour vous les enjeux d’aujourd’hui et de demain pour les activités de conditionnement ?

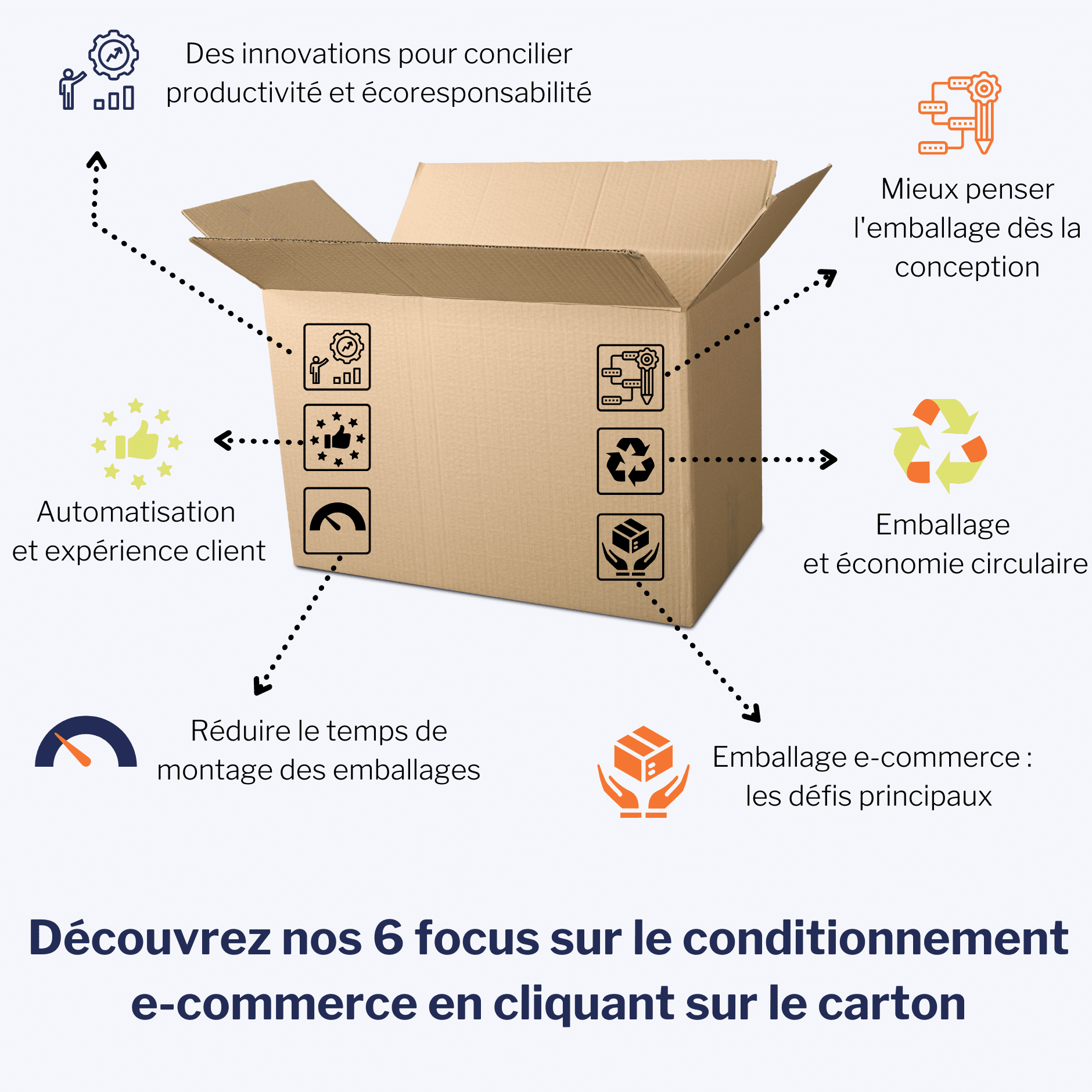

Les enjeux liés au conditionnement sont regroupés autour de 3 thèmes principaux :

- L’aspect environnemental ;

- L’optimisation du transport et de la logistique globale ;

- La traçabilité du produit grâce au conditionnement.

Comment faire face à ces enjeux ?

Pour aborder ces enjeux de façon optimale, il est important de réfléchir en amont aux multiples solutions qui existent. La pluralité des objectifs est à prendre en compte. Il faut réfléchir aux enjeux logistiques et à la Supply Chain dès la conception du produit, en les faisant coïncider aux enjeux environnementaux et économiques. Il faut pouvoir envisager, au niveau du bureau d’études Conception, les enjeux Supply Chain avec autant d’importance que les enjeux marketing.

La flexibilité et le changement seront gages de succès. Il faut envisager de nouveaux matériaux pour le conditionnement (exemple : les dérivés du plastique, les fécules de pomme de terre, etc.) et de nouveaux formats de conditionnement en tenant compte de l’évolution des produits.

Enfin, il faut envisager la réutilisation de l’emballage, notamment avec la boucle retour, et intégrer de la traçabilité dans le conditionnement avec un code barre 2D (QR code) ou une puce RFID.

Pourquoi l‘emballage primaire ne serait pas, demain, l’emballage secondaire ? Désormais, les couches successives doivent être diminuées et l’emballage, selon le produit, devra répondre aux exigences liées au transport, mais aussi au marketing et à la sécurité. Certes, il faut protéger le produit et cela passe également par la neutralité.

De quelles manières la conception de l’emballage peut avoir un impact sur toute la chaîne logistique ?

Si le conditionnement primaire est suffisamment bien réfléchi et étudié, on va pouvoir supprimer du conditionnement secondaire, tertiaire, etc.

La réduction de l’utilisation de plastique et même de carton, démarre par le design du conditionnement. Par exemple, le thé est dans un sachet, qui est dans une boîte en carton, qui est entourée de plastique. Tout ceci est regroupé dans des cartons plus grands, qui sont cerclés et placés sur une palette, ensuite elle-même filmée avant d’être expédiée. Puis le film de la palette est retiré et remis plusieurs fois au cours du transport, ce qui implique une énorme consommation de film plastique.

C’est pourquoi il est préférable de penser à cet enjeu dès la conception du produit, afin de réduire l’emballage aux étapes suivantes. Si le conditionnement primaire est plus solide, il n’y aura pas besoin de suremballage pour protéger le produit tout au long de la chaîne logistique.

Y'aurait-il intérêt à mettre en place un système de consigne de l’emballage ?

Pourquoi pas mais cela dépendra du produit. L’utilisation de consigne de manière significative n’est pas forcément une bonne idée, car cela est complexe à gérer. Le consommateur peut être « flemmard », ou mal informé, et jeter la consigne à la poubelle plutôt que de la ramener. La refacturation des matériaux utilisés dans les consignes au client peut refroidir ce dernier au moment de l’acte d’achat. Selon moi, il vaut mieux pour les industriels travailler sur la conception du produit et de son conditionnement en amont plutôt que de miser sur l’utilisation d’une consigne.

Cependant, la consigne peut potentiellement fonctionner sur des produits bien particuliers vendus en vrac et pour des marques ayant une image d’éco-responsabilité. Les industriels ne vont pas être intéressés par cela.

Qu’en est-il du vrac et de son impact sur la Supply Chain ?

Gérer du vrac, c’est gérer des sacs plutôt que des cartons, ce qui soulève une nouvelle problématique : celle de la tenue des palettes. Avec des cartons, il est possible de monter jusqu’à deux mètres de hauteur sur les palettes, mais cela devient impossible avec des sacs. De même, l’optimisation du transport dans les camions et la manutention des sacs en fonction de leur poids sont plus compliquées à gérer et nécessitent des équipements spéciaux.

Autre point sensible : la conservation du produit est plus complexe à gérer car il n’y a pas de protection contre l’humidité. En effet, il y a toujours un contact entre le produit et l’air ambiant, ce qui n’est pas le cas avec des sachets scellés.

Qu’en est-il des enjeux liés aux activités de co-packing ?

Une des problématiques du co-packing, c’est de ne pas défaire ce qui a été fait. Le co-packing est très lié aux enjeux marketing. Les actions de co-packing doivent être définies suffisamment en avance pour permettre de livrer le produit dans l’état dans lequel il sera mis dans le pack. En faisant du co-packing, il faut fonctionner dans un esprit de différenciation retardée et pousser un maximum d’activité au plus proche du client final.

De plus, le co-packing génère du plastique supplémentaire pour regrouper les produits. Il vaudrait donc mieux envisager l’offre différemment. Plutôt que de faire un lot de deux, il faudrait doubler le volume du produit initial en changeant le conditionnement. En effet, le format des promotions a un impact écologique important.

En conclusion, il faut une bonne coordination entre les services marketing, conception, bureau d’études et Supply Chain pour que, dès l’amont, un produit soit pensé dans un cadre d’économie circulaire ou au moins en faveur d’une économie durable bien avant qu’il ne soit sur le marché.